豐田是全球最大的汽車公司之一,其低成本高效益一直是行業(yè)內(nèi)膜拜的標(biāo)桿。豐田副社長(zhǎng)大野耐一所開(kāi)創(chuàng)的“精益生產(chǎn)方式”一直是豐田的核心競(jìng)爭(zhēng)力所在,幾十年來(lái),全球主要汽車企業(yè),包括大眾,都在學(xué)習(xí)研究并應(yīng)用精益生產(chǎn)思想,以提高自身競(jìng)爭(zhēng)力。

大眾是歐洲最大的汽車企業(yè),其在20世紀(jì)80年代到中國(guó)投資建立合資企業(yè),使其成為了中國(guó)30多年來(lái)經(jīng)濟(jì)持續(xù)高增長(zhǎng)的汽車行業(yè)的最大的受益者,在中國(guó)市場(chǎng)以其產(chǎn)品力強(qiáng)著稱。作者在大眾在中國(guó)的合資企業(yè)從事零部件入廠物流規(guī)劃工作多年,并多次到豐田工廠參觀學(xué)習(xí),在此將工作經(jīng)驗(yàn)和學(xué)習(xí)收獲總結(jié)并與各位分享。

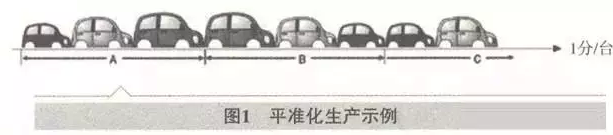

眾所周知,汽車企業(yè)的主要流程是:銷售部門預(yù)測(cè)整車市場(chǎng)需求,生產(chǎn)部門依據(jù)銷售需求編排生產(chǎn)計(jì)劃,生產(chǎn)計(jì)劃并結(jié)合物料清單(BOM表)生成物料需求計(jì)劃,并依據(jù)物料需求計(jì)劃組織入廠物流的運(yùn)輸,倉(cāng)儲(chǔ)等工作。高效率的入廠物流的基礎(chǔ)是設(shè)備與人工必須處于高效率的工作狀態(tài)。如運(yùn)輸卡車的出動(dòng)率和滿載率,人員操作負(fù)荷等。平準(zhǔn)化生產(chǎn)是實(shí)現(xiàn)設(shè)備與人工高效率的前提條件,平準(zhǔn)化生產(chǎn):每天所生產(chǎn)的整車按銷售需求的種類比例,按照數(shù)量最小單元,相同順序地生產(chǎn),這樣以獲得最為均衡、穩(wěn)定、持續(xù)的物料需求,可以用成語(yǔ)“削峰填谷”來(lái)描述。如下圖1所示。

基于平準(zhǔn)化的生產(chǎn)計(jì)劃和物料需求,對(duì)于入廠物流設(shè)備和人工,可以按照最經(jīng)濟(jì)的方式投入,從而做到成本最低。

大眾和豐田都是歷史悠久的全球化企業(yè),各自在全球各地建有很多工廠,由于歷史和國(guó)情及其他方面的差異,每家工廠都有和其他工廠存在不一樣的地方。本文就選用兩家公司最新工廠的入廠物流模式進(jìn)行對(duì)比分析。

一、流程對(duì)比

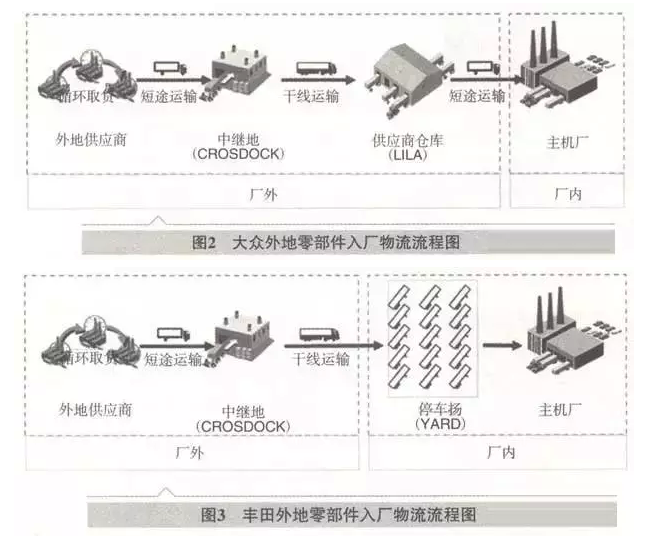

下圖2、3分別是大眾和豐田的外地零部件入廠實(shí)物物流流程圖:

對(duì)外地零部件,大眾和豐田都是通過(guò)指定物流商對(duì)零件進(jìn)行短途循環(huán)取貨后,進(jìn)入中繼地,再換干線運(yùn)輸卡車運(yùn)輸。差異在于大眾的工廠附近有供應(yīng)商中轉(zhuǎn)倉(cāng)庫(kù)(以下簡(jiǎn)稱LILA),LILA的庫(kù)存一般大于3天,干線運(yùn)輸卡車運(yùn)輸?shù)焦S倉(cāng)儲(chǔ),再?gòu)腖ILA通過(guò)看板要貨的出庫(kù)短途運(yùn)輸?shù)焦S。

而豐田在工廠附近沒(méi)有LILA,干線運(yùn)輸卡車直接運(yùn)輸?shù)綇S內(nèi)停車場(chǎng)(以下簡(jiǎn)稱YARD),YARD庫(kù)存最大為1天,干線運(yùn)輸卡車的牽引式掛車,掛車到Y(jié)ARD后,解除牽引車,掛車變成活動(dòng)的倉(cāng)庫(kù),立即重新?tīng)恳龜y帶空料箱的掛車返回中繼地,生產(chǎn)廠的信息系統(tǒng)發(fā)出指示,通知牽引車到Y(jié)ARD牽引掛車到工廠指定卸貨位卸貨。

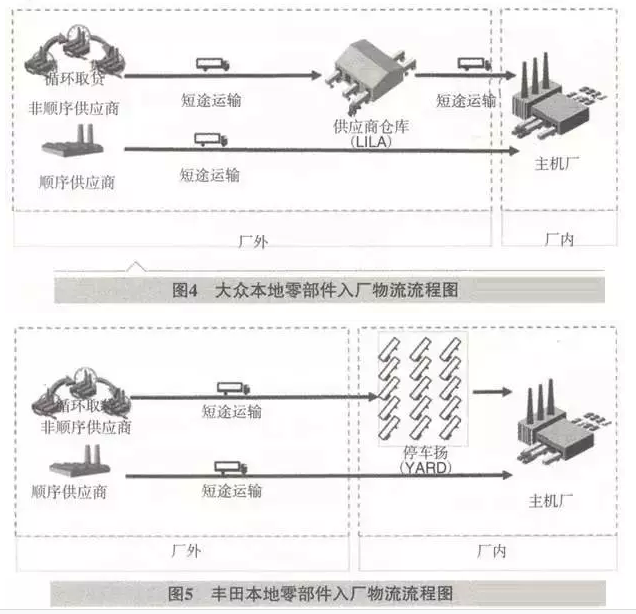

對(duì)本地零部件,參看圖4、5,分為兩類,順序供貨零件(指供應(yīng)商按照主機(jī)廠生產(chǎn)線車序需求將同類零件中不同型號(hào)的排完序列后送到主機(jī)廠,一般是存在變化的大件,如儀表板,座椅等),都是由供應(yīng)商直接送到車間卸貨,而非順序供貨零件,大眾與豐田的差異與異地供貨短貨的情況相同。

二、入廠物流模式差異導(dǎo)致的成本差異計(jì)算模型

對(duì)于本地順序供貨零部件,因?yàn)槟J酵耆嗤湮锪鞒杀静町惪梢院雎裕?br style="margin: 0px; padding: 0px; max-width: 100%; box-sizing: border-box !important; word-wrap: break-word !important;"/>

對(duì)于外地和本地非順序供貨零部件,因?yàn)榇蟊姾拓S田的大的差異點(diǎn)在于大眾在廠外有HLA,而豐田在廠內(nèi)有YARD。因?yàn)長(zhǎng)ILA屬于倉(cāng)儲(chǔ)的概念,存儲(chǔ)時(shí)間長(zhǎng)(外地3-10天,本地1天),其主要成本CL=WL+HL+EL+OL,(WL為倉(cāng)庫(kù)成本,HL為人工成本,EL為設(shè)備成本,包括叉車,貨架,信息系統(tǒng)等,OL為運(yùn)營(yíng)成本,包括電費(fèi),水費(fèi),天然氣費(fèi)等)。而YARD屬于場(chǎng)地的概念,存儲(chǔ)時(shí)間短(外地最多1天,本地小于4小時(shí)),且不存在裝卸貨操作,其主要成本CY=WY+TY,(WY為場(chǎng)地成本,TY為車廂成本)。從中可以看出,YARD的物流成本要遠(yuǎn)低于LILA的物流成本。

三、入廠物流模式差異原因探討

1、國(guó)情與文化

豐田在二戰(zhàn)后的起步階段,因?yàn)槭袌?chǎng)僅面對(duì)國(guó)內(nèi),空間小,且資源緊缺,迫使豐田不得不開(kāi)創(chuàng)了精益生產(chǎn)方式(TPS),以消除浪費(fèi),節(jié)約成本。時(shí)至今日,TPS已經(jīng)變成豐田的企業(yè)文化和靈魂。

而大眾在二戰(zhàn)后的起步階段,銷售市場(chǎng)面對(duì)全歐洲,環(huán)境比同期的日本寬松。豐田崛起后,大眾和全球其他汽車企業(yè)一樣,都在研究學(xué)習(xí)豐田,也借鑒了豐田的很多成功的經(jīng)驗(yàn),比如看板。但大眾的企業(yè)文化,重心更偏重于技術(shù)創(chuàng)新,以及對(duì)質(zhì)量管理的苛刻要求,而對(duì)于成本控制方面,則重視程度不及豐田

2、生產(chǎn)的平準(zhǔn)化程度

豐田嚴(yán)格執(zhí)行平準(zhǔn)化的生產(chǎn)計(jì)劃,只在必要的時(shí)候做微調(diào)。帶來(lái)了徹底的物料需求的平準(zhǔn)化,供應(yīng)商在N-1月得到N月每日平準(zhǔn)化的計(jì)劃,每月僅制作一次每天完全相同的物流運(yùn)行方案。甚至在相鄰的月度之間,日產(chǎn)量的差異也被最大程度地平準(zhǔn)化了,因?yàn)椴町愐欢〞?huì)造成物流運(yùn)行方案的變化,從而導(dǎo)致物流資源和人員投入的不均。豐田將在平準(zhǔn)化運(yùn)在途的零件視作有效庫(kù)存。

大眾生產(chǎn)計(jì)劃的柔性化程度更高,多種因素(市場(chǎng)需求的突然變化,供應(yīng)商供貨能力瓶頸,設(shè)備損壞等)會(huì)導(dǎo)致生產(chǎn)計(jì)劃的調(diào)整。無(wú)法做到每月固定的每日平準(zhǔn)化的物料需求計(jì)劃,從而也無(wú)法按月制作每天完全相同的物流運(yùn)行方案。所以需建LILA,以保證一定的庫(kù)存,以維系生產(chǎn)。

3、工廠物流的差異

豐田在生產(chǎn)車間內(nèi)有相對(duì)比較大的物流面積(包括P鏈區(qū),B鏈區(qū),PC區(qū),SPS區(qū)等),其占車間整體面積的比例要遠(yuǎn)大于大眾生產(chǎn)車間中物流面積占車間整體面積的比例。其P鏈區(qū),PC區(qū),以及YARD區(qū)可以吸納一定的異常波動(dòng)。而大眾生產(chǎn)車間內(nèi)部的物流面積小,還經(jīng)常面臨節(jié)拍提升,新車型納入混線生產(chǎn)工藝改造大量占用物流面積的窘境。對(duì)于異常波動(dòng)的吸納能力遠(yuǎn)小于豐田。所以需要建立LILA,作為緩沖區(qū)。

4、對(duì)庫(kù)存和停產(chǎn)的觀點(diǎn)

2011年3月的日本海嘯,導(dǎo)致日本本土的汽車供應(yīng)鏈斷裂,豐田因沒(méi)有庫(kù)存而立即停產(chǎn),很多人看到了TPS的負(fù)面影響。在豐田看來(lái),庫(kù)存是最重要的浪費(fèi)之一,常年高庫(kù)存所帶來(lái)的浪費(fèi)遠(yuǎn)遠(yuǎn)大于因一時(shí)異常所帶來(lái)的停產(chǎn)的損失。

而大眾方面則對(duì)于制定生產(chǎn)計(jì)劃和銷量的執(zhí)行比較重視,如果因?yàn)楫惓T斐傻耐.a(chǎn),必須設(shè)法通過(guò)加班等補(bǔ)回來(lái)。大眾的產(chǎn)品在中國(guó)市場(chǎng)上長(zhǎng)期處于供不應(yīng)求狀態(tài),很多工廠生產(chǎn)線24小時(shí)運(yùn)轉(zhuǎn),每月僅休息2天。如果因異常停產(chǎn),造成的產(chǎn)能損失很難補(bǔ)回來(lái)。這對(duì)于提高市場(chǎng)占有率是不利的。

根據(jù)大眾汽車集團(tuán)2013年經(jīng)營(yíng)年報(bào),全年銷量970萬(wàn)輛,利潤(rùn)117億歐元。假設(shè)因沒(méi)有LILA庫(kù)存,造成5%的產(chǎn)量損失,則損失8.5億歐元的直接銷售利潤(rùn),平均到每臺(tái)車上面就是損失87歐元,以筆者的工作經(jīng)驗(yàn),此損失遠(yuǎn)遠(yuǎn)大于設(shè)立LILA所帶來(lái)的物流費(fèi)用的增加,更不必計(jì)算售后服務(wù)利潤(rùn)和品牌傳播的無(wú)形影響了。

總結(jié):

綜上所述,零部件物流作為汽車產(chǎn)業(yè)的供應(yīng)鏈前端,在不同生產(chǎn)企業(yè),其模式有所不同,大眾與豐田都是根據(jù)公司自身的實(shí)際現(xiàn)狀,而規(guī)劃出的最適合的方案。而行業(yè)之間的競(jìng)爭(zhēng)又在促使各汽車企業(yè)不斷的探索學(xué)習(xí)新的質(zhì)優(yōu)高效的入廠物流模式,這推動(dòng)了入廠物流規(guī)劃的不斷進(jìn)步。

大眾的入廠物流模式適用于市場(chǎng)增長(zhǎng)或者出現(xiàn)突發(fā)利好的情況,如釣魚島事件引發(fā)了抵制日系車風(fēng)潮,很多日系車的潛在消費(fèi)者轉(zhuǎn)向大眾。這種情況下多造車,多賣車,盡快搶占市場(chǎng)是關(guān)鍵因素。以局部的成本提升換取終端整車銷售的成果。

豐田的入廠物流模式適用于市場(chǎng)穩(wěn)定或者滯銷的情況。這種情況下,成本控制成為關(guān)鍵因素。豐田正是在這種情況下崛起的。

無(wú)論對(duì)哪個(gè)國(guó)家的汽車行業(yè),入廠物流都要著眼于服務(wù)于市場(chǎng)的快速響應(yīng),以及降低運(yùn)營(yíng)成本,前提是銷售預(yù)測(cè)的準(zhǔn)確性以及平準(zhǔn)化的生產(chǎn)計(jì)劃。對(duì)中國(guó)汽車行業(yè),入廠物流規(guī)劃起點(diǎn)低,起步晚,水平參差不齊,須多總結(jié)先進(jìn)汽車企業(yè)的經(jīng)驗(yàn)教訓(xùn),結(jié)合企業(yè)自身的特點(diǎn),規(guī)劃出最適合的入廠物流模式。

據(jù)蓋世汽車網(wǎng)